拉矯機組生產線電控系統

拉伸彎曲矯直的根本特點是能在張應力水平遠低于材料屈服極限的情況下而使帶材產生塑性延伸。在彎曲矯直輥作用下的很小一段帶材是處在塑性狀態,而在張力輥之間的其余部分僅產生彈性變形,即使在帶材產生塑性變形的區域內,也總是只有一小部分帶材截面處于塑性變形狀態,因此不容易出現在帶材邊部的缺陷處斷帶的危險。所以拉伸彎曲矯直的手段特別適用于薄板帶材,帶材在較之前不需切邊,而其延伸率很小(0.02%-0.2%)因此所需的矯直張力比單純的拉伸彎曲矯直時小很多,因此張力輥組需要輸出的轉矩也相應較小,從而保證了帶材的板形和材料物理性能。

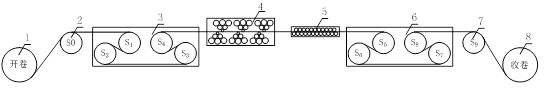

圖一:拉彎矯直機布置圖

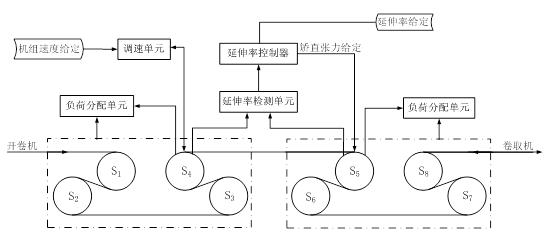

延伸率控制主要作用是將實時檢測出的帶材實際延伸率值和給定的延伸率進行比較,當反饋延伸率大于給定延伸率時減小S4張力輥的轉矩給定進而減小矯直張力;當檢測值小于給定時,增大S4張力輥的轉矩加大矯直張力,從而實現恒延伸率控制。由于機組延伸率很小(0.02%-0.2%),在彎曲和矯直壓下量一定的情況下,轉矩調整很小。

延伸率控制主要由兩個環節構成,一部分是延伸率比較環節,另一部分是延伸率調節環節。比較環節的作用是比較實際延伸率和設定延伸率的差值,當差值的絕對值大于或小于誤差死區時,系統延伸率控制自動使能或保持。

3. 延伸率計算

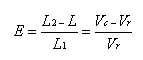

延伸率是指材料在拉伸后伸長量與原始長度的百分比。即

(3-1)

(3-1)

式中,E為延伸率;L1為拉矯前帶鋼的長度,mm;L2為拉矯后帶鋼的長度,mm;

在拉伸彎曲矯直時,影響帶材延伸率的主要因素是:帶材彎曲曲率和矯直張力。彎曲曲率又是由多次彎曲輥與多輥矯直輥輥徑及其切入深度決定的,工作輥切入深度是由下輥座升降電磁閥及油缸調節的。在工作輥輥徑確定的前提下,金屬帶材拉伸彎曲矯直工藝的主要因素便轉化為矯直張力、矯直輥切入深度。

延伸率控制的基本原理可知,只有實時準確的檢測出帶材在拉彎矯直段的延伸率,才能對帶材延伸率進行準確的控制。公式(3-1)雖然簡單直接的給出了一種延伸率計算的方法,但是其只適合計算一段帶材的平均延伸率,不利于實時計算延伸率,所以在實際中一般利用拉彎矯直機組出口和入口帶材的線速度來間接的得到帶材的延伸率,方法如下:

(3-2)

(3-2)

![]() L為帶材長度,m;v為帶材線速度,m/s;t為時間,s;由公式3-1可得;

L為帶材長度,m;v為帶材線速度,m/s;t為時間,s;由公式3-1可得;

(3-3)

(3-3)

E為延伸率;Vr為矯直入口帶材線速度,m/s;Vc為矯直出口帶材線速度,m/s;

由上式可以看出,通過拉矯機出口和入口帶材的線速度就可以得出延伸率,在本套拉彎矯直機組中,我們利用裝在張力輥S4電機和張力輥S5電機上的編碼器來檢測電機的轉速進而計算出矯直段入口和出口的線速度,進而得出延伸率。

當前拉矯機的延伸率控制方法主要包括,延伸率直接控制法和延伸率間接控制法兩種。該機組延伸率采用間接控制法,主要是通過調整彎曲單元和矯直單元的切入深度以及微調矯直張力實現延伸率控制。其延伸率控制原理圖如圖二所示。

圖二 延伸率控制系統框圖

6. 矯直張力控制

拉彎矯直機組的矯直段的張力主要是由入口張力輥組3#(S1.1、S1.2、S1.3、S1.4)和出口張力輥組6#(S2.1、S2.2、S2.3、S2.4)的8根張力輥產生的,其中入口張力輥組3#總的輸出轉矩直接決定矯直張力的大小,出口張力輥組6#的主要作用是產生與3#張力輥組相應的張力,其方向與3#的張力方向相反,同時6#張力輥組控制全線的運行速度。

開卷機和卷取機均采用速度控制加力矩限幅的控制模式,為了保證在加減速及卷徑變化的過程中,卷取張力恒定,本系統通過準確的計算帶材卷徑,對開卷和卷取機進行合理的空載轉矩和動態轉矩的補償,實現了開卷和卷取機控制全過程的恒張力,進而保證了矯直段張力的穩定。

中文版

中文版 English

English 官方微信

官方微信

阿里巴巴店鋪

阿里巴巴店鋪